自来水厂制水过程中会产生大量的污泥,平均每生产1万吨饮用水可产生几十乃至数百吨的浓缩后污泥(含水率约97%)。数量如此巨大的污泥很难在自然环境中消纳,必须通过污泥脱水,进一步提高污泥的含固率使之成为固态的泥饼,以减少污泥体积便于外运处置。

污泥脱水的方式一般有自然干化和机械脱水两种,自然干化包括干化床和干化塘,机械脱水主要有带式压滤机、板框压滤机、离心脱水机和叠螺脱水机四种。由于自然干化占地面积大、脱水时间长、卫生环境差且维护管理工作大,国内自来水厂污泥脱水目前一般都采用机械脱水的方式,污泥脱水机的投资和运行成本在整个污泥脱水项目中占有较大份额。下面就四种常用的污泥脱水机的工作原理、技术特点、优缺点和运行成本等进行详细说明。

一、污泥脱水机工作原理

1、带式压滤机

①工作原理

带式压滤机是由上下两条张紧的滤带夹带着污泥层,从一连串有规律排列的辊压筒中呈S形经过,依靠滤带本身的张力形成对污泥层的压榨和剪切力,把污泥层中的毛细水挤压出来,从而实现污泥脱水。

②工作过程

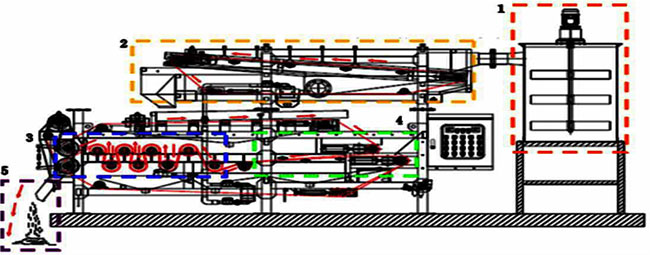

带式压滤机根据功能共分为五个区段,如图1所示,各区段功能如下:

1-化学预处理脱水段;2-重力浓缩脱水段;3-楔形区预压脱水段;4-挤压辊高压脱水段;5-物料排出段

(1)化学预处理脱水段:经过浓缩的污泥与一定浓度的絮凝剂在混合器中充分混合以后,污泥中的微小固体颗粒聚凝成体积较大的絮状团块,同时分离出自由水。

(2)重力浓缩脱水段:絮凝后的污泥经布料斗均匀送入网带,污泥随滤带向前运行,游离态水在自重作用下通过滤带流入接水槽。

(3)楔形区预压脱水段:重力脱水后的污泥随着带式压滤机滤带的向前运行,上下滤带间距逐渐减少,物料开始受到轻微压力,并随着滤带运行,压力逐渐增大。

(4)挤压辊高压脱水段:物料脱离楔形区就进入此区内受挤压,沿滤带运行方向压力随挤压辊直径的减少而增加,物料受到挤压体积收缩,物料内的间隙游离水被挤出。

(5)物料排出段:物料经过以上各阶段的脱水处理后形成滤饼排出,通过刮泥板刮下,上下滤带分开,经过高压冲洗水清除滤网孔间的微量物料,继续进入下一步脱水循环。

2、板框压滤机

①工作原理

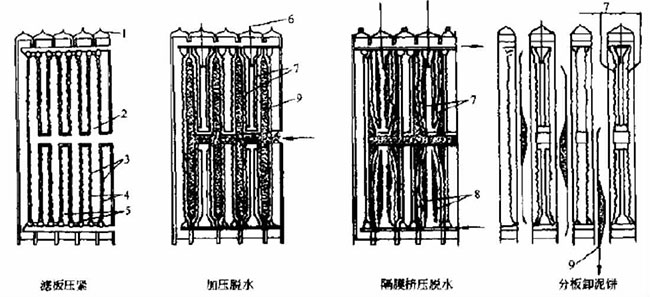

在密闭的状态下,经过高压泵打入的污泥经过板框的挤压,使污泥内的水通过滤布排出,达到脱水目的。板框压滤机构造原理如图2所示。

图 2 板框压滤机构造原理

注:1-滤布结合处;2-滤框(板框腔);3-滤液通道;4-滤布;5-滤板;6-挤压进气管;7-隔膜;8-压缩空气室;9-泥饼.

②工作过程

(1)压紧滤板:由电力启动油压系统闭合滤板。

(2)加压脱水:投料泵启动,输送泥浆进入脱水机内,滤框空气管路上的排气阀打开排出气体,滤液经滤布排出。

(3)挤压脱水:投料泵停,排气阀关闭,通入压缩空气进行挤压,使泥饼进一步脱水。

(4)泥饼风干:进气管切换至吹气管,打开废气管,输入压缩空气。吹出泥芯,残余泥水与气体经废气管被排出气水分离器。

(5)卸料及冲洗:吹气结束,滤板打开,依次分板卸泥饼后,启动高压冲洗水泵对滤布逐一冲洗。整个工作周期约2—4h。

3、离心脱水机

①工作原理

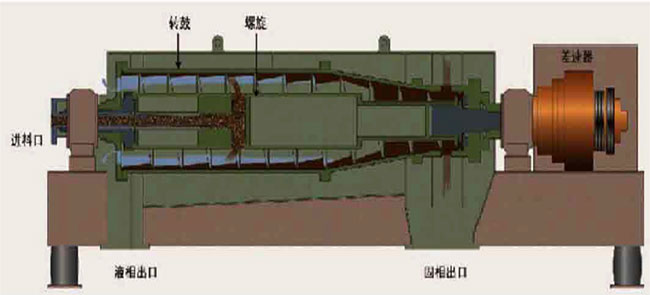

由转载和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转筒,在高速旋转产生的离心力下,立即被甩入转鼓腔内。由于比重不一样,形成固液分离。污泥在螺旋输送器的推动下,被输送到转鼓的锥端由出口连续排出;液环层的液体则由堰口连续“溢流”排至转鼓外靠重力排出。离心脱水机外形及其构造如图3所示。

图 3 离心脱水机构造图

2、工作过程

(1)混合与加速均布阶段:污泥与絮凝剂在进料室内混合并得到加速,确保污泥以均匀的最佳状态进入分离区。

(2)澄清阶段:在离心力的作用下,污泥颗粒在转鼓的直线段快速分离并沉降,分离的上清液通过设在转鼓尾端的堰口排出。

(3)压缩阶段:螺旋输送器将沉降污泥推送至卸料端,污泥在离心力的作用下得到进一步压缩,并释放出孔隙水。

(4)双向挤压段:在转鼓的圆锥段,螺旋输送器经过适当的设计,沿轴方向产生双向挤压力。配合离心机的压缩作用,进一步将污泥的毛细水挤出,污泥从卸料口排出。

4、叠螺脱水机

①工作原理

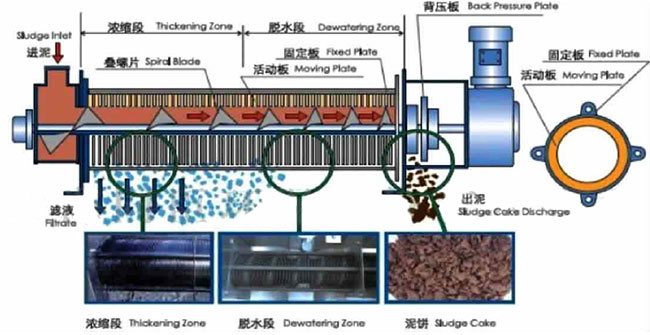

由固定环,游动环相互层叠,螺旋轴贯穿其中形成的过滤主体。通过重力浓缩以及污泥在推进过程中受到背压板形成的内压作用实现充分脱水,滤液从固定环和活动环所形成的滤缝排出,泥饼从脱水部的末端排出。叠螺脱水机外形及其构造如图4所示。

图 4 叠螺脱水机构造图

②工作过程

(1)进泥:通过进泥泵将污泥输送至计量槽,通过计量堰计量的污泥流入絮凝混合槽,多余的部分通过计量槽中央的回流管返回供泥处。

(2)絮凝:叠螺污泥脱水机的絮凝混合槽部分内设搅拌装置和加药口,污泥和絮凝剂在槽内充分反应,形成矾花。

(3)浓缩:矾花在浓缩部主要通过重力浓缩,把污泥中的大部分水分以滤液的形式返回生化处理系统在处理,留在叠螺主体内的矾花通过螺旋轴的转动慢慢地向脱水部推进。

(4)脱水:叠螺主体内的螺旋轴的螺距逐渐变小,环与环之间的空隙也逐渐变小,在排出口的背压板的作用下,脱水部内产生极大的内压,使矾花在脱水部充分脱水。

(5)出泥:矾花脱水后形成的泥饼从背压板的间隙中排出。可以通过调节背压板的间隙来调节泥饼的含水率和处理量。

二、性能比较

上述四种污泥脱水机的性能比较见表1:

表1污泥脱水机性能比较

| 项目 | 带式 | 板框式 | 离心式 | 叠螺式 |

| 脱水方式 |

重力+剪切脱水

|

加压脱水

|

离心脱水

|

游动环层叠型螺旋脱水

|

|

低浓度污泥直接脱水

|

不可以

|

不可以

|

不可以 | 不可以 |

|

污泥浓缩池

|

需要

|

需要 | 需要 |

不需要

|

|

污泥贮存池

|

需要

|

需要 | 需要 |

不需要

|

|

占地空间

|

中

|

大

|

小

|

小

|

|

辅助设备

|

空压机系统,高压冲洗泵系统

|

空压机系统, 高压冲洗泵系统

|

不需要 | 不需要 |

|

连续运行

|

可以,但比较困难

|

不可以

|

可以 | 可以 |

|

环境卫生条件

|

一般

|

一般

|

好

|

好

|

|

运转噪声、震动

|

大

|

大

|

极大

|

小 |

|

维修管理

|

较方便

|

较复杂

|

方便 | 方便 |

|

适用范围

|

不适用于油性污泥脱水

|

不适用于油性污泥脱水

|

不适用于比重接近的固液分离

|

不适用于无机污泥(如金属类污泥)脱水

|

|

用电量

|

较大

|

中

|

大 | 小 |

|

冲洗用水

|

大

|

中 | 少 | 少 |

|

絮凝剂

|

使用

|

使用 | 使用 | 使用 |

|

泥饼含水率

|

70%~80%

|

50%~70%

|

60%~80%

|

75%~80%

|

|

污泥回收率

|

约 90%

|

>95%

|

约 95%

|

约 90%

|

| 金凯地自主知识产权生产的智能压榨机,市政污泥污水处理方面,经多个行业案例验证:入料含水率90%,直接压榨后污泥含水率小于40±5%,生物质造料后25%含水率热值大于3500大卡 | ||||

三、经济分析

1、分析说明

①品牌选择

在相同生产工况条件下,国产和进口的污泥脱水机均能稳定、可靠运行,但进口污泥脱水机设备投资多、维修周期长、维修费用高,对工况变化的适应性及故障排除方面不如国产污泥脱水机,而且国产污泥脱水机设备投资少、技术支持到位、易损件修复容易、备品备件供货期短,一些自来水厂已考虑将进口污泥脱水机更换为国产污泥脱水机,因此这里选择国产知名品牌,业绩众多、应用广泛、质量信誉可靠的污泥脱水机厂家。

②绝干污泥量

以江苏某水厂为例,原水为长江水,处理规模10万m³/d,绝干污泥量约14tDs/d。

③运行方式

按照可自控运行选型,污泥脱水机每日工作16h(绝干污泥处理量为875kgDs/h),每年工作360d计算。

④土建费用

包括污泥浓缩池、污泥平衡池和脱水机房。污泥浓缩池和污泥平衡池费用约需170万元(包含设备),脱水机房费用见下文。

⑤设备费用

包括通用设备和专用设备,通用设备主要有PAM泡药机和螺旋输送机,约需30万元,专用设备费用见下文。

⑥运行费用

包括药费、水费、电费、维护费、污泥外运费和污泥处置费。

(1)药费:PAM价格按30元/kg计算。

(2)水费:按水厂制水成本(包含电耗、药耗)0.3元/m3计算。

(3)电费:按0.8元/kWh计算。

(4)维护费:见下文。

(5)污泥外运费:按50元/t(20km以内)计算。

(6)污泥处置费:因处置方式不同费用相差较大,暂不计算。

2、经济分析

②带式压滤机

选用2台HTB-2000,每日连续运行16h,每台绝干污泥处理量450kgDs/h,处理后的污泥含水率按80%(厂家统计的保守均值,下同)计算,污泥量约70t/d。每台占地面积约9m²,脱水机房土建费用约60万元;带式压滤机每台35万元,附属设备包括污泥螺杆泵和加药泵各2台,约20万;PAM平均投药量3kg/tDs;每台清洗用水12m3/h;每台功率2.2kW;每台滤布每8个月更换一次,每次约3万元,轴承每2年更换一次,每次约5000元。

②板框压滤机

选择广东省金凯地过滤设备有限公司的板框压滤机,选用1台XAZGFQ350/1600-UK,每日工作6班,每班工作周期2.5h,每班绝干污泥处理量2.5t,处理后的污泥含水率按65%计算,污泥量约31t/d。每台占地面积约41m²,脱水机房土建费用约100万元;板框压滤机每台75万元,附属设备包括自动水洗、翻板接液、自控、水洗泵、进料泵和压榨泵等约37万元;PAM投药量1.5kg/tDs;每天水洗一次,每次3m³;功率8kW;滤布每6个月更换一次,每次约2万元,板框每年更换10%,每次约4万元。计算可见表2数据。

3、离心脱水机

选用1台LW450,每日连续运行16h,绝干污泥处理量900kgDs/h,处理后的污泥含水率按75%计算,污泥量约56t/d。每台占地面积约5m²,脱水机房土建费用约50万元;离心脱水机每台50万元,附属设备包括污泥螺杆泵和加药泵各一台,约32万元;PAM投药2kg/tDs;每天水洗一次,每次2m³;功率37kW;螺旋每5年维护一次,每次约8万元。计算可见表2数据。

4、叠螺脱水机

选用2台TECH-404,每日连续运行16h,每台绝干污泥处理量450kgDs/h,处理后的污泥含水率按80%计算,污泥量约70t/d。每台占地面积约14m²,脱水机房土建费用约60万元;叠螺脱水机每台55万元,附属设备包括污泥泵和加药泵各2台,约4万元;PAM投药量5kg/tDs;每台每天水洗一次,每次2m³;每台功率5.5kW;每台叠片每年更换10%,每次约1.5万元,每台螺旋每10年维护一次,每次约10万元。计算可见表2数据。

结论与建议

综上所述,建议自来水厂污泥脱水机从板框压滤机和离心脱水机两者中来选择,具体应根据自来水厂的实际情况、污泥自身的性质和环保要求的处置方式来选择合适的污泥脱水机。目前主要的污泥处置方式为送往城市垃圾卫生填埋场与垃圾混合填埋,而国家对城镇自来水厂污泥混合填埋用泥质暂无相关标准,城市垃圾卫生填埋场接收污泥都依据《城镇污水处理厂污泥处置混合填埋用泥质》(GB/T23485-2009)标准,其中污泥含水率需小于60%。因此:

(1)如果环保要求脱水后的污泥需填埋处置,建议选择板框压滤机,脱水后的污泥含固率高、体积小、可直接填埋、不需二次处理,大大降低了外运处费。

(2)如果环保对脱水后的污泥没有强制要求,还可以其他方式处置,或者污泥脱水机房场地有限,无法放置板框压滤机,可考虑选择离心脱水机,占地小,运行环境好,气味少。

(3)如果原水中砂粒含量很高,离心脱水机的磨损会较严重,维护费用会增加,建议不要采用离心脱水机